碳纤维行业研究:国产替代正当时,我国碳纤维迎来发展机遇期

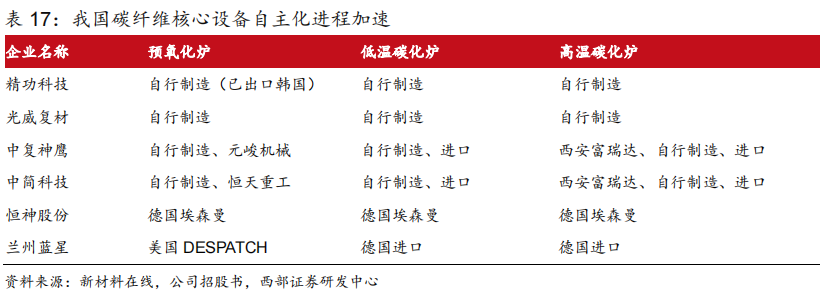

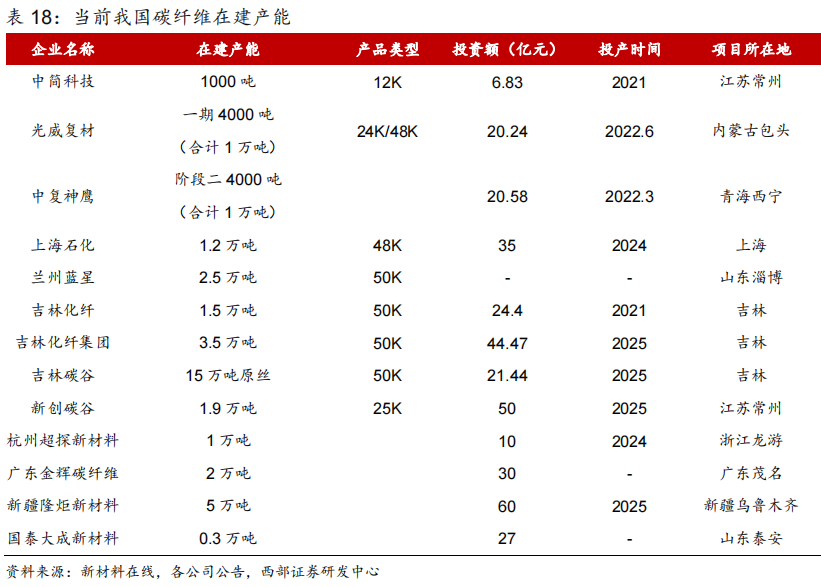

受限于碳纤维关键生产技术匮乏及进口设备适配性不强,我国碳纤维行业长期存在“有产能,无产量”的现象,目前全球碳纤维实际产能集中在日美企业。2020 年以来受疫情影响,碳纤维进口难度增加,叠加日本、美国等主要碳纤维供应国收窄了对国内碳纤维的供给,导致国内需求缺口持续扩大。外部多变的环境与内需旺盛的需求,在对我国碳纤维产业提出更高要求的同时也带来了更具确定性的发展契机,国产替代产品的质和量均将得到进一步提升。

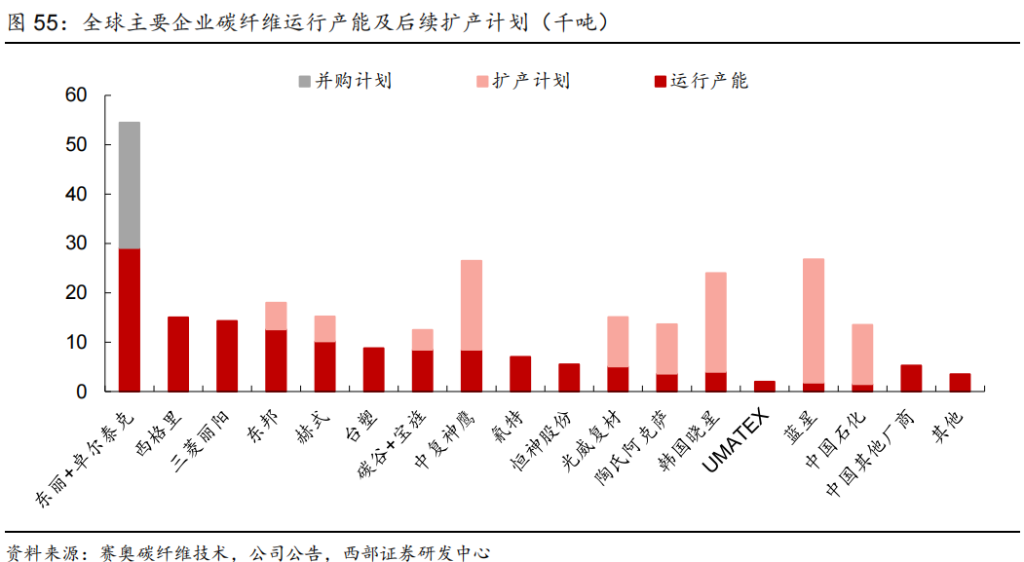

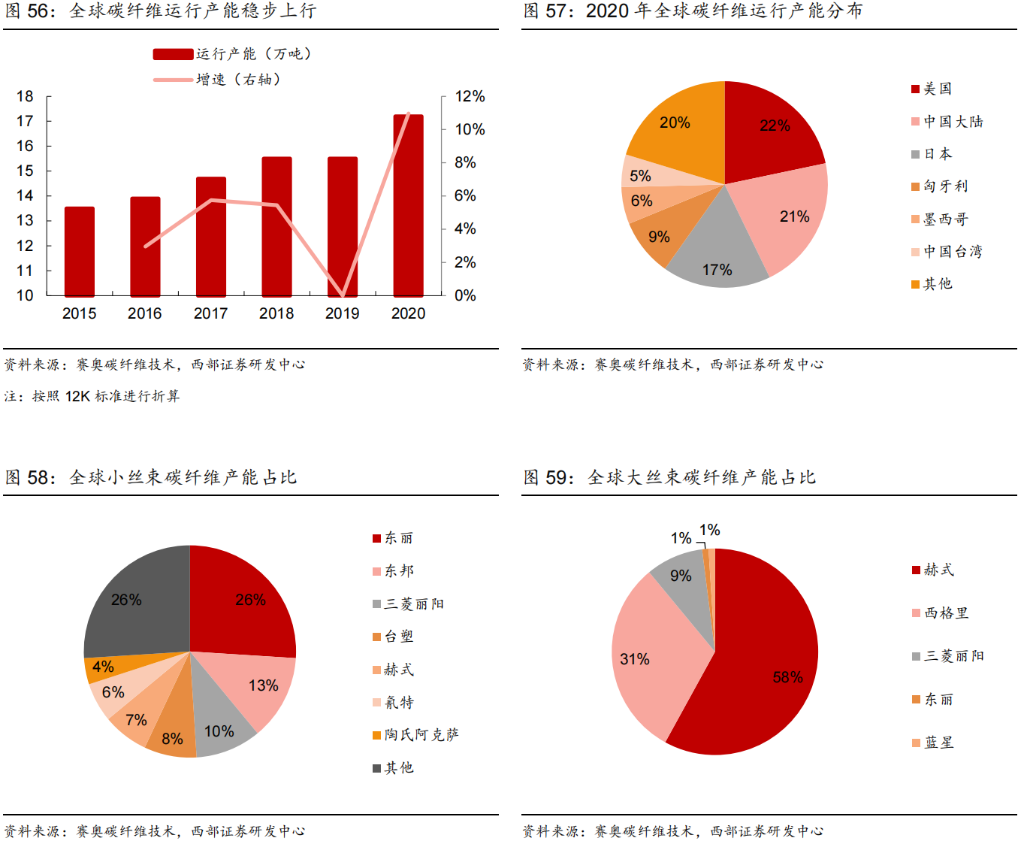

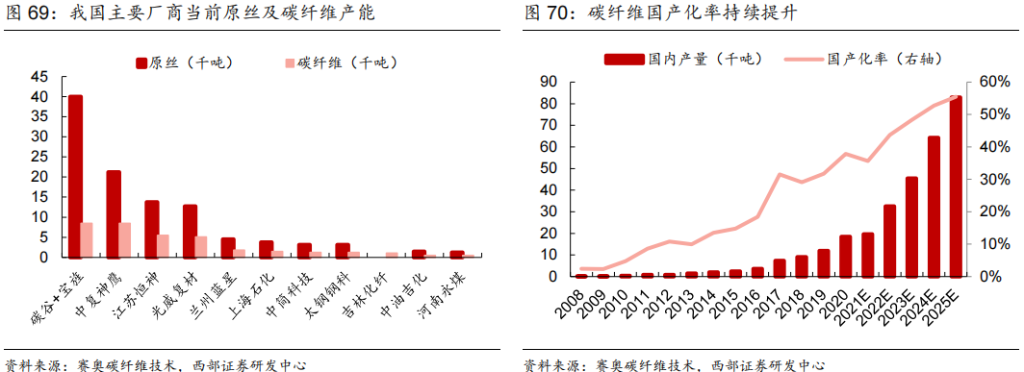

碳纤维实际产能仍集中于日美企业。从企业产能份额占比来看,全球碳纤维市场依然为日、美企业所垄断,其中:(1)小丝束市场以日本企业(东丽、东邦、三菱)为主,CR3 达49%,目前碳纤维核心生产技术主要掌握在日本公司手中,产品主要应用于航空航天等高端领域,日本东丽作为全球高性能碳纤维龙头企业,其在小丝束市场的份额占比超过 26%。(2)大丝束市场以欧美企业(赫式、西格里)为主,CR3 高达 98%,美国产业链生态完备且生产要素具备全球优势,产品主要用于航天军工企业,其中赫式市场份额占比近 60%。

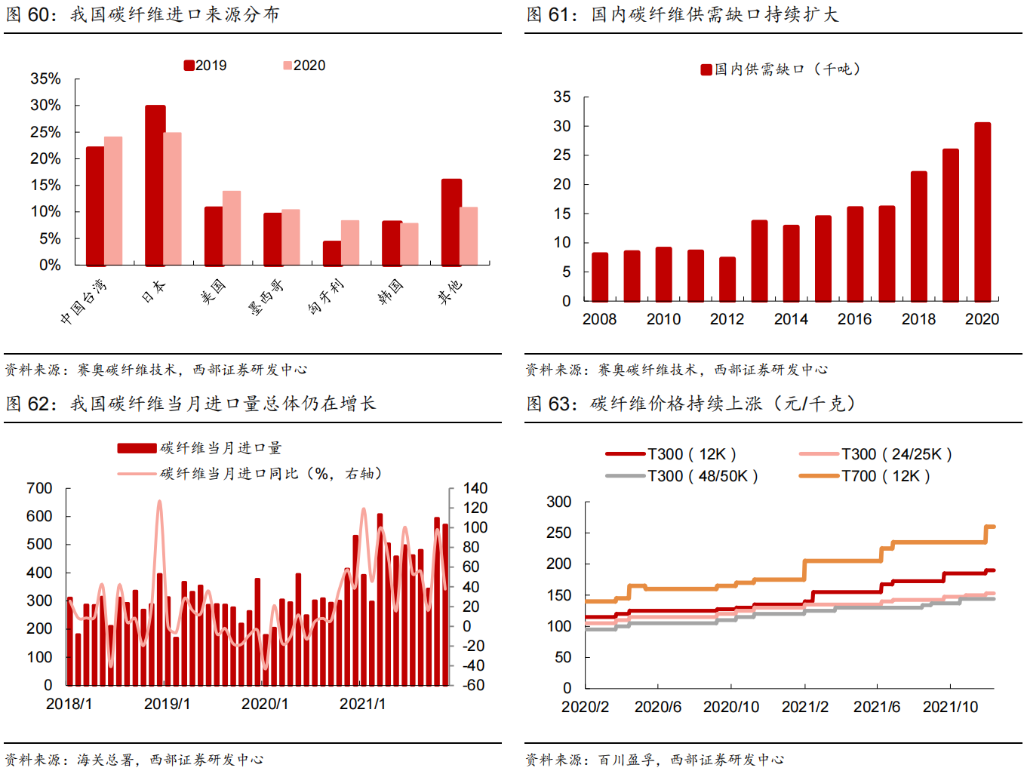

海外供给收紧,国内供需缺口持续扩大。2020 年以来,全球新冠疫情影响持续扩散,全球贸易整体受到较大冲击,运力紧张且不确定性强,国外碳纤维出口国内的难度逐渐加大,国内碳纤维市场供不应求。国内碳纤维主要进口来源国为日本和美国,二者合计占比近40%,2020 年底至 2021 年初,日本、美国先后加强了对碳纤维出口中国的政策管控,其 中东丽因向未获日本《外汇及外国贸易法》许可的中国企业出口碳纤维而被实施行政处罚与出口禁运,美国对碳纤维等关键产品供应链进行出口审查以免于未来面临产品短缺,导 致海外碳纤维供应能力进一步收紧。国内碳纤维供需缺口自 2013 年以来持续扩大,并于2020 年增至约 3 万吨,以 T700 级小丝束产品为例,产品价格由 2020 年初的 140 元/千克上涨至 2022 年初的 260 元/千克,期间涨幅近 86%。

国产替代正当时

碳纤维产业具备崛起的主观能力与客观基础

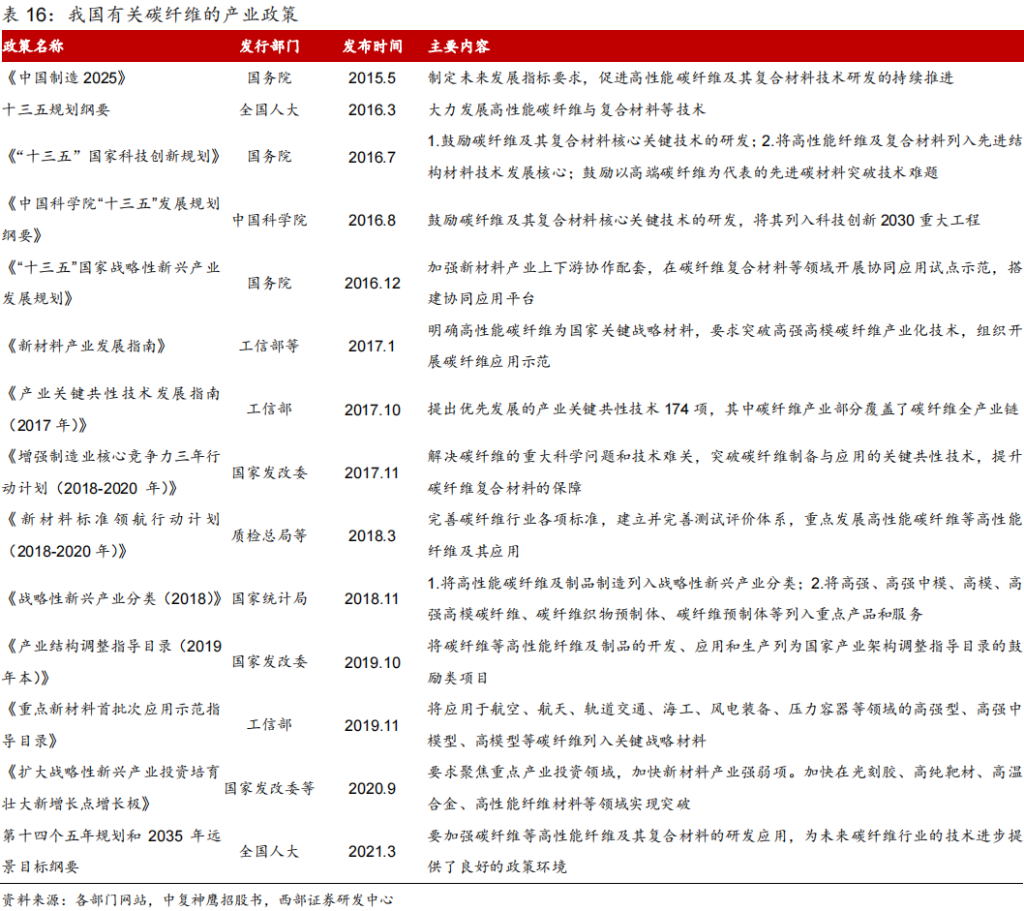

我国碳纤维产业具备崛起的主观和客观基础。基于碳纤维及其复合材料在国防和民生中的重要作用,我国军用装备更新换代和以风电为代表的民用领域快速发展所带来的碳纤维旺盛内需,与海外供给的收缩和不确定性形成鲜明反差,也为我国碳纤维产业的国产替代之路奠定了客观基础。从制度层面来看,我国已将碳纤维列为国家重点支持的新兴产业,并于 2015 年起陆续出台了一系列关于碳纤维及其复合材料的产业支持政策,为碳纤维行业的蓬勃发展提供了强有力的政策支持。从公司层面来看,下游行业对国产替代产品的接受度不断提高,同时各厂商的技术工艺、产品性能及产业链整合能力持续加强,国产碳纤维产品具备“提质、增量、降本”的主观能力。

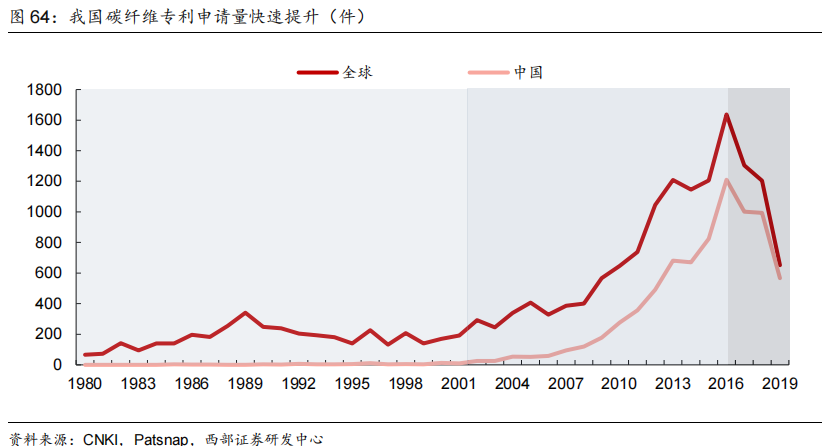

资金、政策扶持,我国碳纤维产业化成效初现。我国碳纤维研究与日本同时起步,但受制于自身研发基础与条件薄弱,而日美等国又对相关核心技术进行垄断与封锁,我国碳纤维研发项目几近停滞,生产技术和装备水平整体落后于国外。碳纤维是关系到国计民生的战略性新兴产业,为实现军用和民用关键装备的自主可控,自 2000 年至今,国家密集出台多项专项资金和产业政策来支撑碳纤维产业的发展。经过十余年的建设和研发,我国碳纤维打破了国外技术、装备封锁,产业化取得初步成效。

另一方面,国家及地方政府相继出台了一系列关于碳纤维及其复合材料的产业支持政策,明确高性能碳纤维行业的发展重点和目标,持续引导并提升相关的生产和应用技术。此外,科技部、财政部等国家部委通过“973 计划”、“863 计划”、科技支撑计划等多项科技计划,支撑高性能碳纤维行业的基础研究、产业化及工程应用。

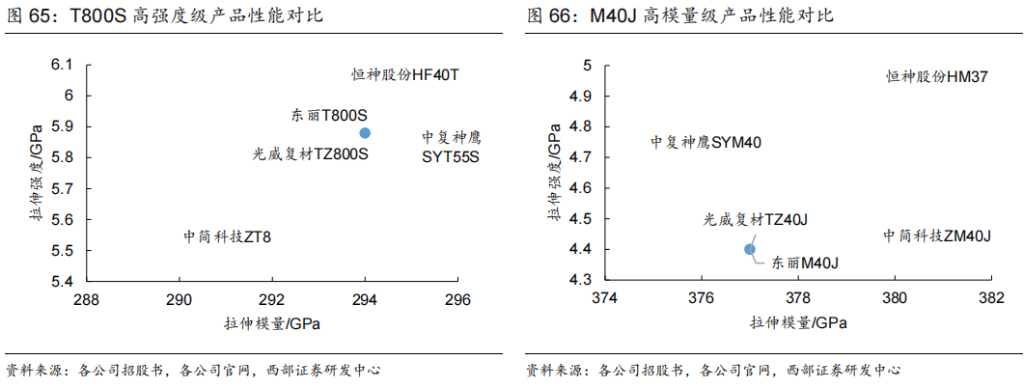

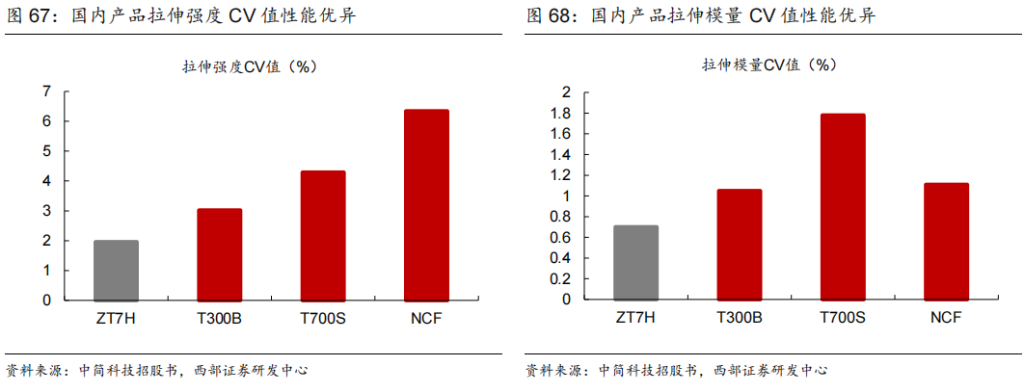

技术方面:拉伸强度和拉伸模量是衡量碳纤维性能的两大核心指标。在高强度产品方面,目前国内主要碳纤维厂商基本实现了对日本东丽主要碳纤维型号的对标,产品覆盖 T300、 T700、 T800 及 T1000 等高强及高强中模型产品,部分厂商产品性能已优于东丽同型号产品。在高模量产品方面,目前国内已经形成了 M40J、M55J 级高模量碳纤维工程化技术,并突破了 M60J、M65J 级高模量碳纤维实验室技术,国内部分科研院所与企业的联合技术攻关有序推进,技术差距逐步缩小。

此前国内碳纤维生产主要以小丝束碳纤维为主,自产自销的小丝束碳纤维主要应用在军工等高附加值领域上。从当前在建产能产品结构来看,我国厂商在大丝束碳纤维上布局加速,产品多聚焦于 50K 大丝束产品,在民用以及工业级市场拥有极大发展潜力。

对碳纤维产品来说,国内厂商的降本空间来源于:(1)工艺技术优化带来的原料单耗降低;(2)规模效应优势带来的生产成本下行。

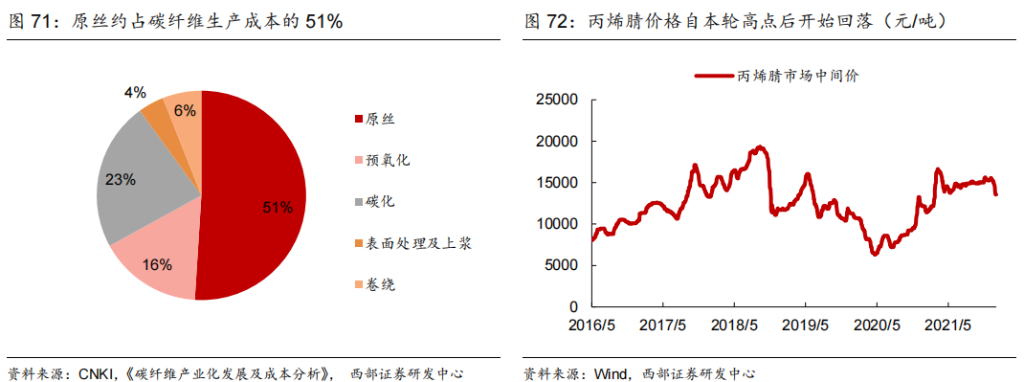

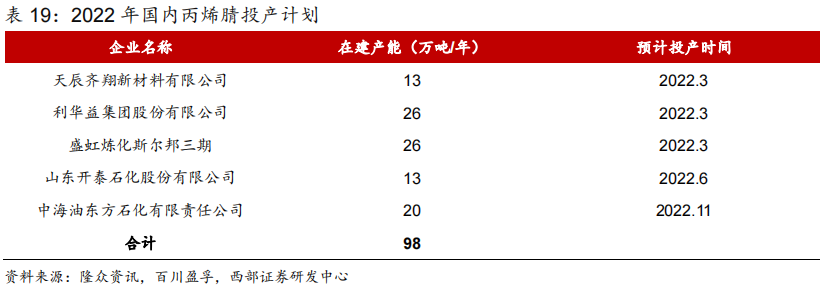

碳纤维原丝约占碳纤维生产成本的一半左右,丙烯腈价格有望保持稳定并进一步下降。原丝制备是碳纤维产业链的关键环节,其性价比与供应稳定性直接影响碳纤维产品的质量和成本。质量过关的原丝是产业化稳定生产的前提,如果原丝的分子结构和聚集态结构存在不同程度的缺陷,将严重影响碳纤维的质量和性能。而原丝成本将在很大程度上决定碳纤维产品成本,并进一步影响到碳纤维应用领域的延伸。

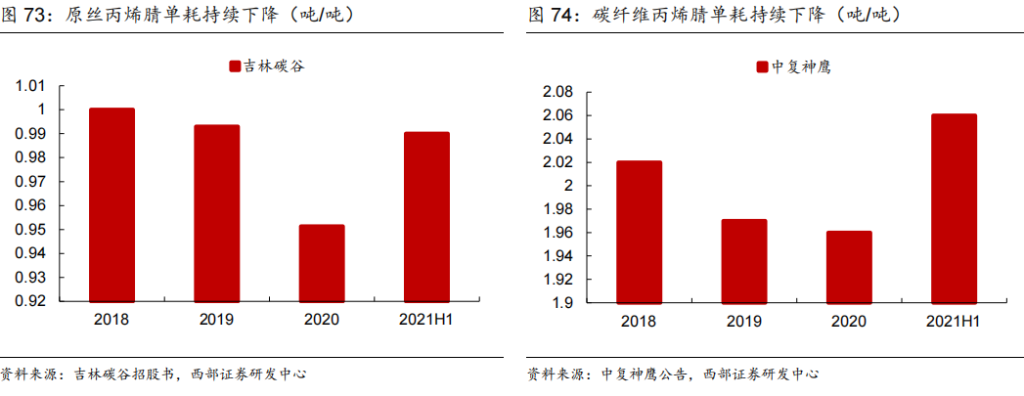

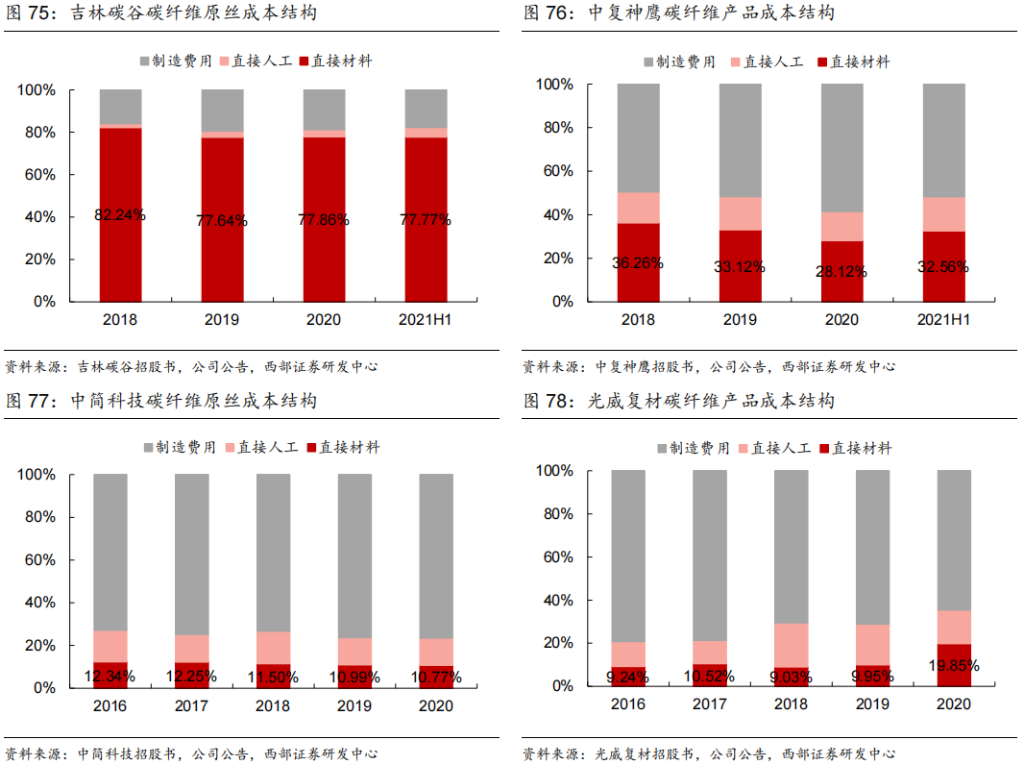

工艺技术优化带来原料单耗降低。丙烯腈在直接材料成本中占比超 70%,根据中复神鹰及吉林碳谷披露,1 吨碳纤维需消耗 2.0~2.2 吨聚丙烯腈原丝,1 吨聚丙烯腈原丝的丙烯腈单耗为 0.98 吨,即生产 1 吨碳纤维的丙烯腈理论单耗约 1.96 吨。经过长期的技术研发与工艺优化,各主要碳纤维公司的产品性能、一级品率逐步提升,原料单耗逐步下降,与理论耗用量逐步趋同:

➢ 在原丝方面,吉林碳谷原丝丙烯腈单耗由 18 年的 1 吨降至 20 年的 0.95 吨,2021年 6 月公司对聚合工段进行大修导致 21 年上半年的丙烯腈单耗有所上升;

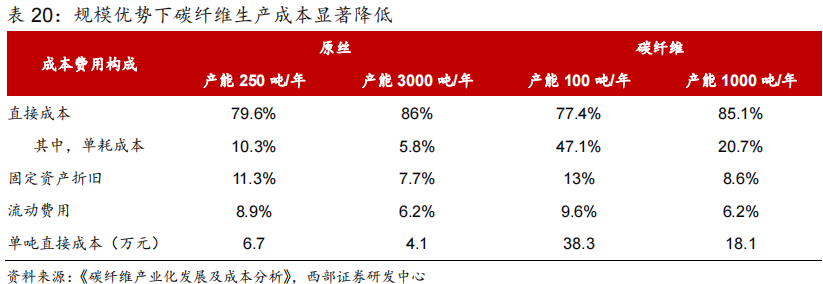

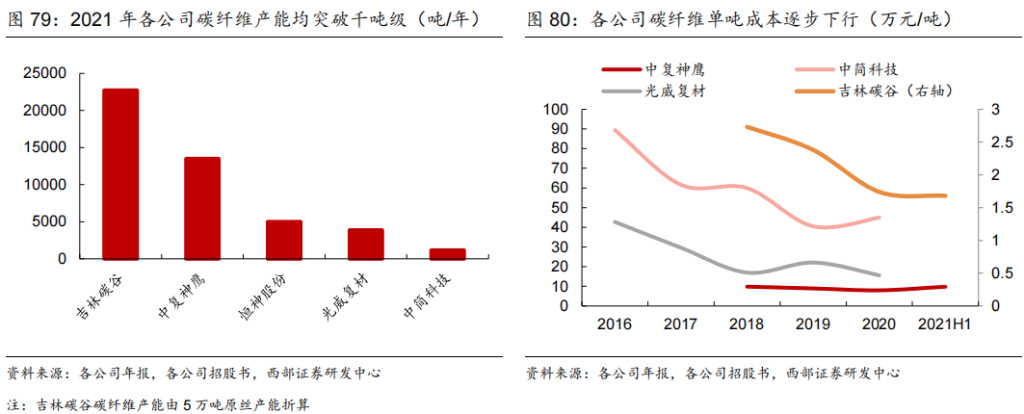

规模优势效应带来生产成本下行。随着各碳纤维厂商生产工艺的持续优化与技术的不断突破,各企业产能持续扩张,规模效应逐渐显现。据《碳纤维产业化发展及成本分析》统计,原丝和碳纤维的生产成本同生产规模呈反比,非直接生产因素占比在不断增加生产规模和产量的情况下会逐渐减小,大规模原丝(3000t/a)和碳纤维(1000t/a)直接生产费用分别是小规模原丝(250t/a)和碳纤维(100t/a)直接生产费用的 61%和 47%。即通过规模化生产可使碳纤维生产成本得以有效降低。

文章来源 | 西部证券

杨 晖

返回列表

返回列表