碳纤维行业研究:碳纤维的下游应用

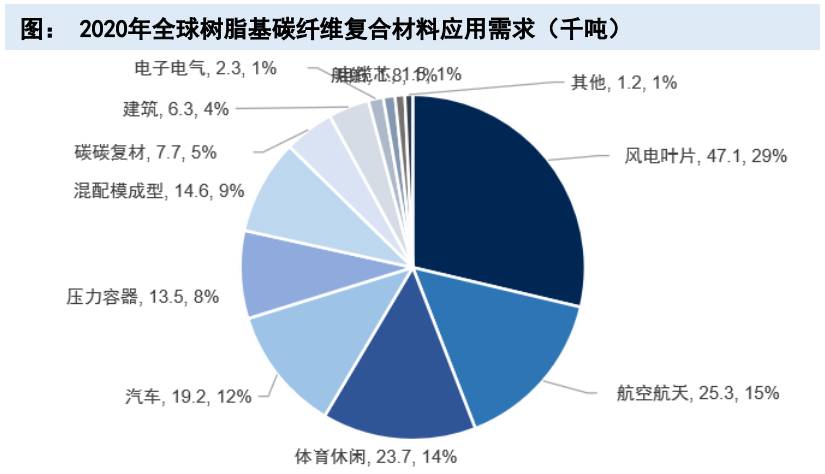

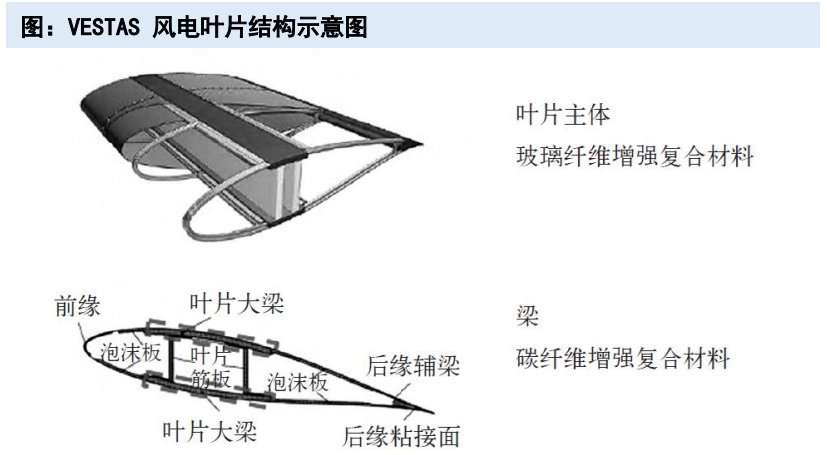

风电设备的叶片、机舱罩是采用复合材料的主要部位。玻璃纤维复合材料性能已经趋于极限。在发展更大功率风电机组和更长转子叶片的趋势下,需 要进一步减少叶片质量,又同时满足强度与刚度要求,采用性能更好的碳纤维复合材料势在必行。

风电叶片主要使用24K及以上的大丝束碳纤维,其具备减重、耐腐蚀性、抗疲劳性的特点。随着技术和成本的突破,碳纤维逐步成为风电叶片、梁的主要材料。尤其是近年来碳纤维行业采用大丝束碳纤维拉挤梁片工艺以降低成本,大丝束碳纤维及其复合材料价格下降,叠加需求提升引起风电叶片领域碳纤维用量的急剧增加。

碳纤维与传统玻璃纤维复合材料相比,可实现20%-30%轻量化效果,同时保持了更加有益的刚性和强度,而通过采用气动效率更高的薄翼型和增加叶片长度,能提高风能利用率和年发电量,从而降低综合使用成本。国际市场上,风电巨头Vestas生产的V-90型3.0MW风机叶片已经实现了较玻璃纤维相比减重32%、降本16%的效果,荷兰戴尔佛理工大学研制的120m直径叶片,梁结构采用碳纤维重量减轻40%。

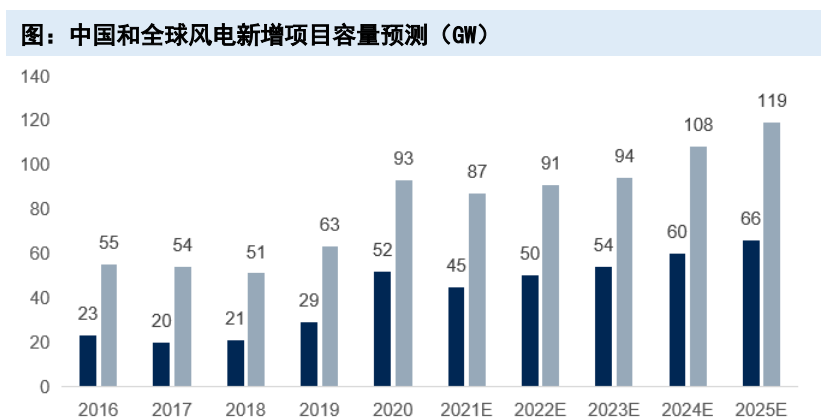

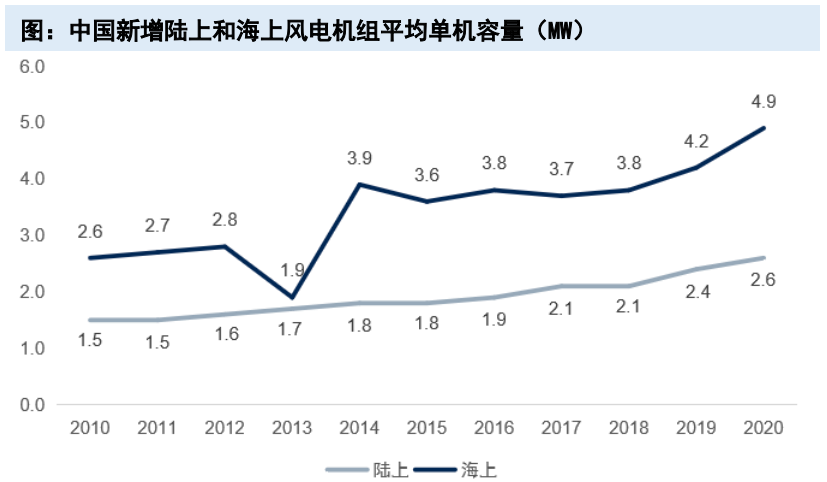

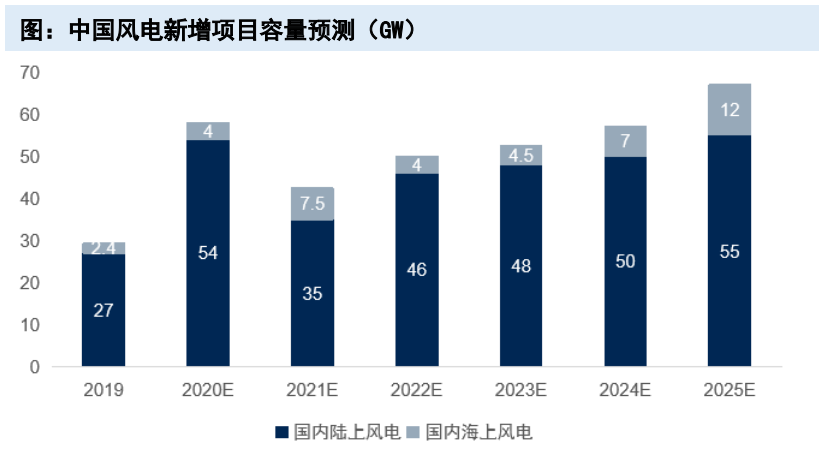

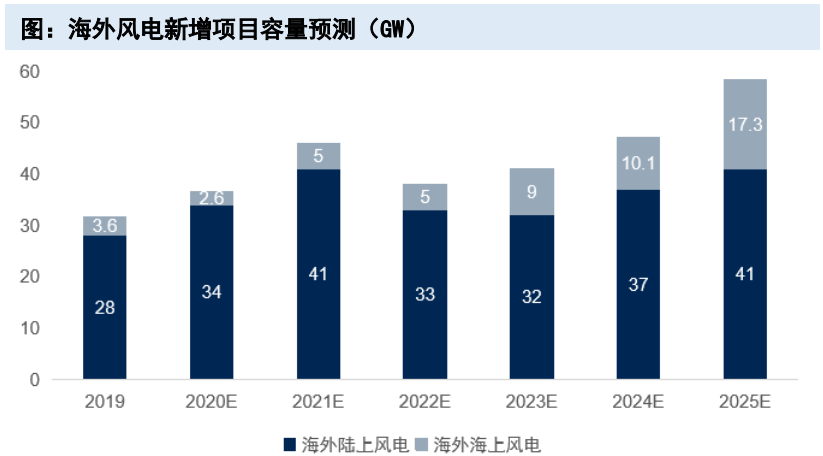

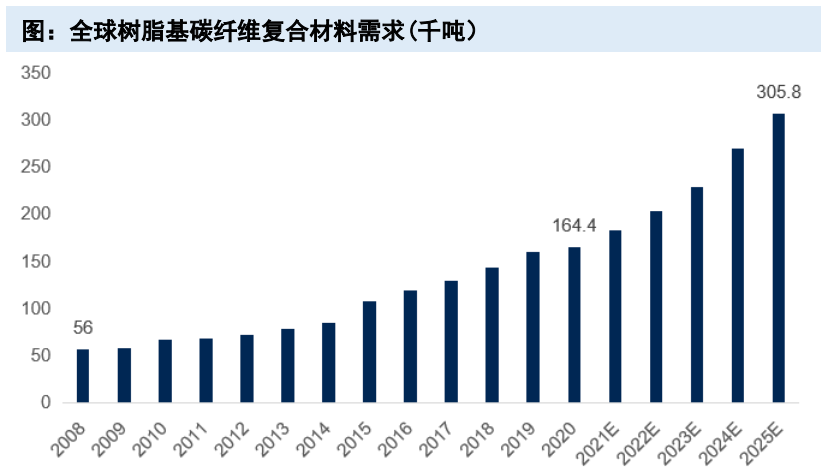

全球风电装机量将维持在较高水平。2020年我国新增陆上和海上风电装机量达58GW,2025年将达到67GW。2020年海外新增陆上和海上风电装机量36.6GW,预计2025年将达到58.3GW。

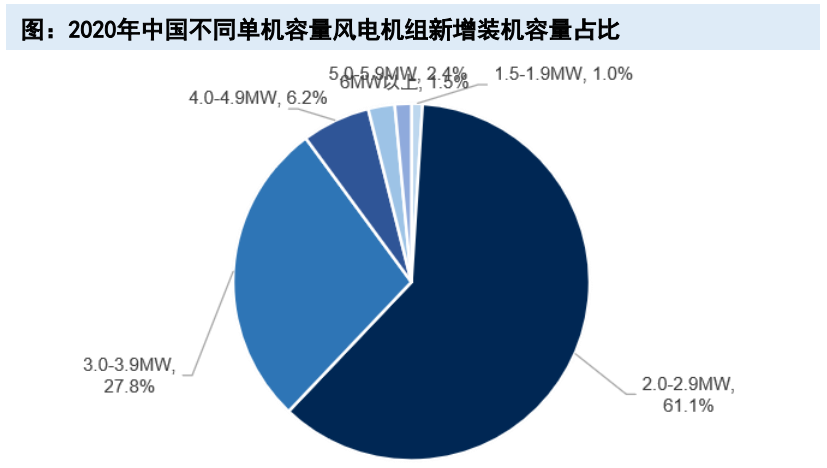

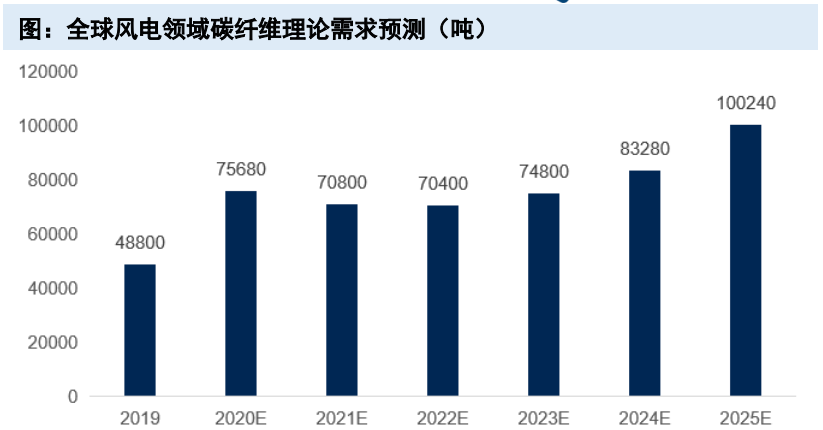

全球风电叶片碳纤维需求快速增长,预计2025年达10万吨。随着风力发电机单机装机容量增加,叶片变大,碳纤维替代玻纤需求将大幅增加。根据风电领域领头企业VESTAS装机数据,一个碳纤维复合叶片需要1-2吨碳纤维,每台风机需要3片叶片,一台风机碳纤维需求量在4吨左右,装机容量5MW左右,据此估算,2021年全球风电领域碳纤维理论需求量在7.1万吨左右,预计2025年将突破10万吨。

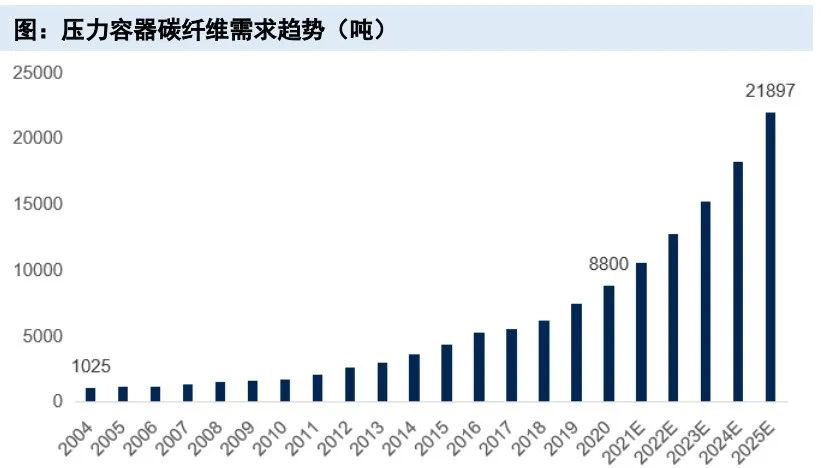

压力容器领域2023年、2025年对碳纤维的需求量或将达到1.5万吨、2.19万吨,对应贡献了全球需求增量的14.37%、14.06%(以2020年为基准)。

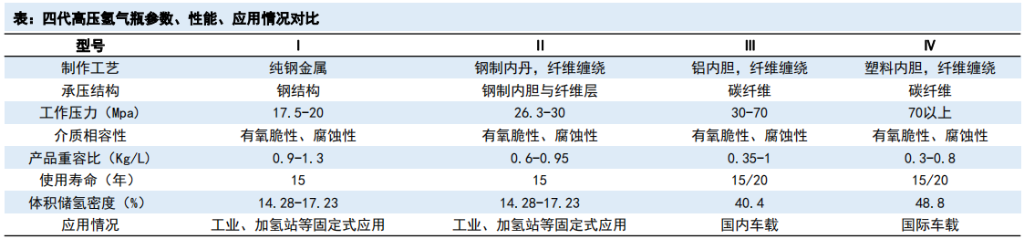

碳纤维缠绕复合材料储氢气瓶,是利用碳纤维丝束浸在环氧树脂后,与铝合金或者高分子内胆进行缠绕,再将其固化成型脱模,从而具有质量轻,耐疲劳,抗高低温冲击,稳定性好等特点。

同时较三型瓶,四型瓶碳纤维虽用量提升,但总成本下降。在同等工作压力状态下,四型瓶成本较三型瓶低7%-11%,因此储氢瓶大丝束碳纤维的需求量将实现快速增长。

在天然气汽车(NGV)和燃料电池汽车(FCV)中, Ⅳ型高压储气瓶可以有效降低重量,还可以储存更多燃料,有效提升汽车续航里程,经济性明显,未来几年天然气汽车和燃料电池汽车将会是Ⅲ型、Ⅳ型高压储氢瓶的主要应用方向。

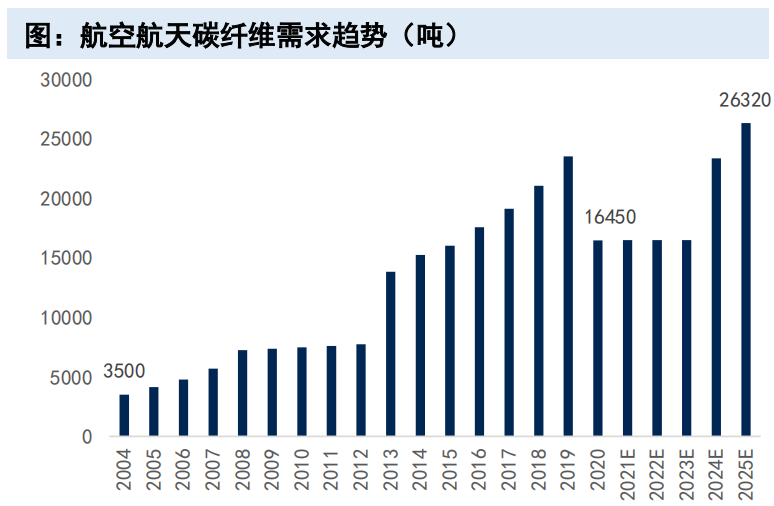

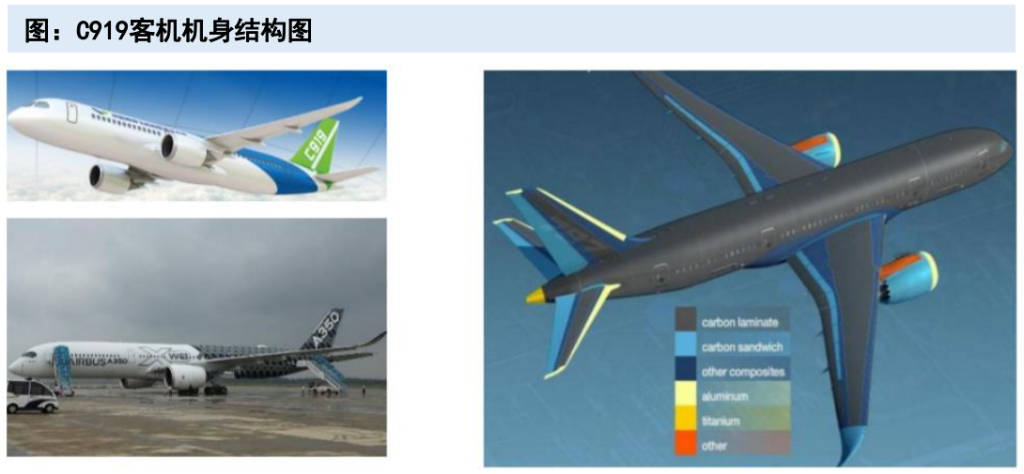

航天航空领域:基于碳纤维复合材料在结构轻量化中无可替代的材料性能,在航空中得到了广泛应用和快速发展,从1969年起美国战机碳纤维的使用量比重开始持续增加达到36%,美国B2隐身战略机上碳纤维复合材料占比超过了50%。随着近年民用航空产业的发展,民用飞机对于碳纤维复合材料的使用量也逐步上升,如 B787和A350等,以及我国商飞的C919等。航空主要使用3K、6K、12K碳纤维。

预计2020-2023年需求量不变;到2025年需求量将达到2.63万吨,贡献全球增量的10.6%(以2020年为基准)。航空航天市场中的民用航空市场,至少需要3年才可能恢复到2019年的应用数量。当疫情得到进一步控制,市场复苏加上单通道飞机广泛采用碳纤维对市场的激增作用,航空航天市场依然将会是碳纤维应用中举足轻重的一环。

2021年3月,习近平总书记指出,要强化创新驱动,以更大力度、更实举措加快科技自立自强,充分发挥科技对我军建设战略支撑作用。要紧跟科技强国建设进程,优化国防科技创新布局和环境条件,用好用足各方面优势力量和资源,大幅提升国防科技创新能力和水平。碳纤维在军工、航天航空领域的应用将保持增持增长。

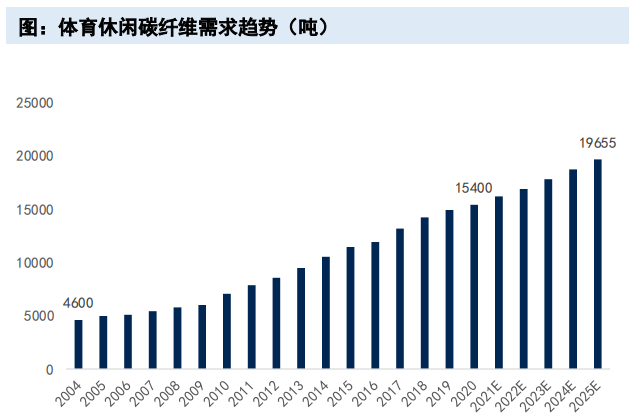

碳纤维在体育休闲市场中,主要使用于高尔夫球杆、曲棍球棍、网球拍、钓鱼竿、自行车架、滑雪板、赛艇等高端体育休闲市场。该块应用主要基于碳纤维的轻质、高强度、高模量、耐腐蚀等特点。例如碳纤维复合材料制作的高尔夫球杆比金属杆减重近 50%,碳纤维自行车较铝材减重 40%且实现更高的车架精度。钓鱼竿、球拍、滑雪板、高尔夫球杆等体育用品的碳纤维多使用大丝束碳纤维(≥24K)。

体育休闲领域碳纤维需求:预计2023年、2025年对碳纤维的需求量将达到约1.8万吨、2.0万吨,对应贡献了全球需求增量的6.0%、4.6% (以2020年为基准)。疫情之下,群体运动的碳纤维器材,如曲棍(冰)球杆、滑雪杆等,有较大幅度的下滑;而个人运动休闲的器材反而上升,主要有高尔夫球杆,自行车及钓鱼竿。另外,欧美这些年一直流行健康、绿色出行,对电动自行车也有较大的需求增长。

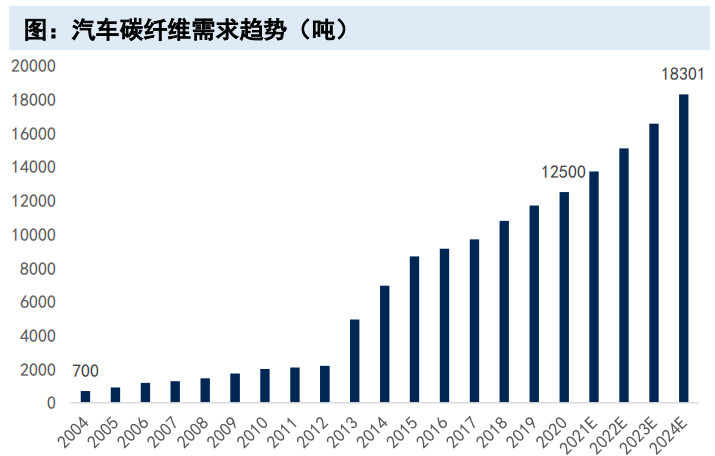

碳纤维在汽车方面的应用,最主要的就是减轻重量。国际社会在节能减排、油耗标准方面趋于严格,轻量化技术是降低汽车油耗、减少排放、提高新能源汽车续航里程最有效工程途径之一。采用高性能纤维增强复合材料部分代替传统金属材料是汽车实现轻量化最有效的办法。碳纤维复合材料根据其高度和模量高、密度小,在等刚度或等强度下,可比钢、镁铝合金减重较多,同时安全性能更佳、抗疲劳性能更优异,结构整体成型、可设计性更强。

汽车领域碳纤维需求:预计2023年、2025年对碳纤维的需求量将达到约1.7万吨、1.8万吨,对应贡献了全球需求增量的9.3%、6.2%(以2020年为基准)。随着汽车领域轻量化趋势,碳纤维在汽车中也将迎来越来越多的应用。同时轻量化下的节能降本、以及绿色环保价值将进一步推动该应用趋势。

预浸料是把基体浸渍在强化纤维中制成的预浸片材产品,是复合材料的中间材料。碳纤维预浸料是由增强体,如碳纤维纱、树脂基体、离型纸等材料,经过涂膜、热压、冷却、覆膜、卷取等工艺加工而成的复合材料,又名碳纤维预浸布。

碳纤维预浸料的优点:1)强度高、密度小:碳纤维预浸料的强度可以达到钢材的6-12倍,密度只有钢材四分之一;2)可塑性好:可根据模具形状做成任何形状,成型容易,便于加工;3)耐腐蚀,寿命长

碳纤维预浸料种类:碳纤维预浸料的种类有单向碳纤维预浸料及编织碳纤维预浸料,单向碳纤维预浸料在纤维方向有最大的强度,通常用于有不同方向组合的叠层板,而编织碳纤维预浸料具有不同的编织方式,其强度在两个方向约相等,可应用于不同的结构物。

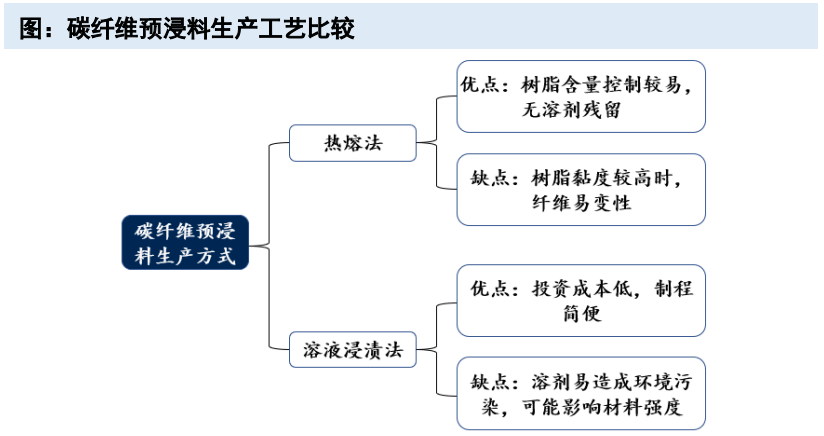

生产工艺:碳纤维预浸料主要有两种方式:一种为直接将树脂加热,以降低其黏度,便于均匀散布于纤维之间,称为热溶法。另一种为将树脂溶于溶剂中来降低黏度,待树脂含浸纤维后再加热使溶剂挥发,称为溶液浸渍法。

热熔胶法的制程,树脂含量控制容易,可省略烘干的步骤,且无残存的溶剂,但树脂黏度较高,含浸纤维编织物时易造成纤维变形。溶剂法投资成本低,制程简便,但是溶剂的使用易残存于预浸布中,影响最终复合材料的强度,而且造成环境污染的问题。

碳纤维在用以制作商品时由于生产加工工艺难度较大、对设备损坏较大一般不容易独立应用,而是与环氧树脂等常规原材料结合组成碳纤维复合材料。

碳纤维复合材料的特性主要表现在力学性能、热物理性能和热烧蚀性能三个方面。1)密度低(1.7g/cm3左右)在承受高温的结构中,它是最轻的材料;高温的强度好,在2200℃时可保留室温强度;有较高的断裂韧性,抗疲劳性和抗蠕变性。2)热膨胀系数小,比热容高,能储存大量的热能,导热率低,抗热冲击和热摩擦的性能优异。3)耐热烧蚀的性能好,C-C材料是一种升华-辐射型材料,通过表层材料的烧蚀带走大量的热量,可阻止热流入材料内部。

碳纤维增强复合材料的优异的力学性能和热物理性能,使它广泛的应用于核反应堆,固体火箭喷管,热交换器和制动盘 。而碳/碳材料的热烧蚀性能广泛应用于烧蚀型防热材料。如:用于火箭的喷管喉衬和远程导弹头锥;其次,在电子电器工业可作电极板,医疗中可作人工心脏瓣膜阀体。

碳纤维拉挤技术主要采用拉挤工艺成型一定厚度的复合材料片材,然后通过真空灌注或预浸料工艺在模具上成型叶片主梁;或直接在平台上堆砌并捆绑成预制体后放置在壳体相应位置中,与壳体一体灌注成型。与其他技术相比,拉挤片材主梁铺放技术具有效率高、质量波动小、成本低等特点,可有效提高产品的强度和模量,是今后叶片主梁发展的一个趋势。采用拉挤工艺生产复材具有多重优势,纤维含量高,复材的质量稳定,能够连续成型,易于自动化,尤其适合大批量生产。而且,风电叶片大梁应用碳纤维拉挤板材,能够实现模块化设计,从而使大梁的生产效率大幅提高,还能够保证优良率,使叶片更轻、更薄,改善叶片空气动力学性能。

VESTAS公司设计的风电叶片把整体化成型的主梁主体受力部分拆分为高效、低成本、高质量的拉挤梁片标准件,然后把这些标准件一次组装整体成型。这种设计和工艺的优点表现为:①通过拉挤工艺生产方式大大提高了纤维体积含量,减轻了主体承载部分的质量;②通过标准件的生产方式大大提高了生产效率,保证产品性能的一致性和稳定性;③大大降低了运输成本和最后组装整体成型的生产成本;④预浸料和织物都有一定的边角废料,拉挤梁片及整体灌注极少。按这种设计和工艺制造的碳纤维主梁,兆瓦级的叶片均可使用,大大扩展了碳纤维的使用范围。

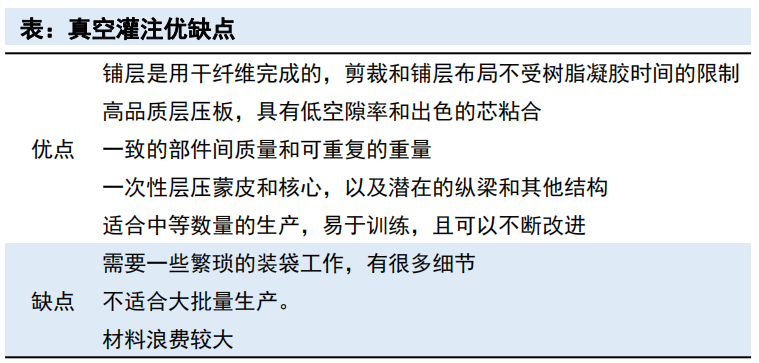

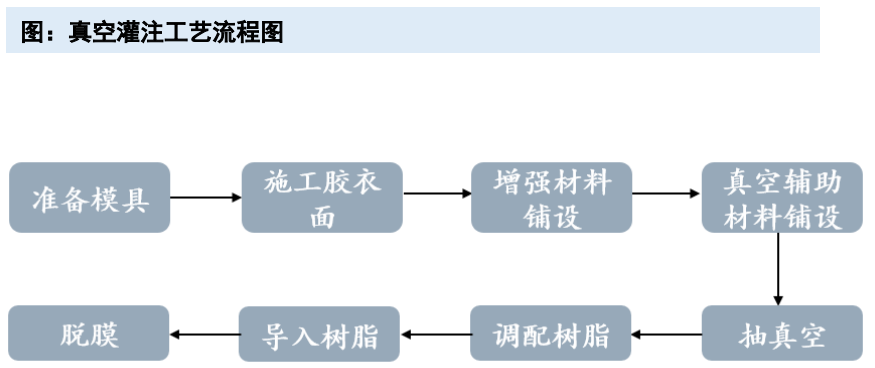

碳纤维真空灌注(或“树脂灌注”)是一种结合纤维和树脂的过程,该过程使用大气压力驱动树脂通过真空下的干燥增强材料堆叠。树脂只是流入并流过纤维堆,碳纤维随着树脂的流逝而润湿。碳纤维在真空袋下,所以被很好地压实并压在模具上。当树脂完全填充零件时,可以夹住进料管线使其固化。经过灌注工艺生产的部件被压实,具有非常低的空隙含量,表面光泽度和硬度均较好。

真空灌注是构建复合部件的理想方式。在详细的铺层和厚的层压板方面,它具有预浸料的许多优点,但它更便宜、更快,并且不需要烤箱或高压釜。经过几十年的稳步发展,真空灌注已发展为一项成熟的技术,具有完善的工艺、配套产品和设备。

文章来源 | 国信证券

杨 林,薛 聪,刘子栋,张玮航

返回列表

返回列表